Firma ABO valve působí na trhu již přes třicet let. Můžete nám prosím představit hlavní milníky jejího vývoje?

Společnost ABO valve, s.r.o. vznikla v Olomouci v roce 1993 jako dceřiná firma české společnosti Siwatec, a.s. Zpočátku se do Olomouce dodávaly díly od našeho obchodního partnera a u nás se montovaly armatury. Postupně jsme nakoupili know how a začali jsme díly vyrábět. Firmu po zakladateli panu Študentovi převzali manželé Pohořští, kteří ji úspěšně vedou již několik let. Historie firmy má dvě různé osy. Jednou z nich je naše základna v Chomoutově na kraji Olomouce. Druhou osou je, jak se firma vyvíjela za hranicemi a budovala si celosvětové zastoupení. První zahraniční pobočka přišla v roce 1996 na Slovensku, postupně přicházely další. Za zmínku stojí obnova pobočky v Houstonu, rozšířili jsme ji o sklad a dodáváme z něj i do Jižní Ameriky. Proniknout a udržet se na tamním trhu má své specifika, proto je pro nás důležité mít své přímé zastoupení.

Otevřeli jsme i výrobní filiálku v Indii, jelikož je pro nás v globálním měřítku nejefektivnější přínos výroby v této destinaci. Sídlíme tam v průmyslové zóně, kolem nás jsou i další čeští výrobci. Primárně jsme tam zřídili montážní halu a sklad, ve které se nachází i kanceláře. Již druhým rokem budujeme pobočku, která může zásobovat indický trh. Na tuzemském i evropském trhu jsme etablovaní dobře, jsme známá firma. Podařilo se nám obsáhnout celý český a slovenský trh. Jedním z velkých zákazníků u nás je velkoobchod Ptáček. Ve velkoobchodu se jedná o standardní produkt, armatury pro základní použití na teplou a studenou vodu, případně na plyn. Základní produkty se dodávají po tisících kusech za rok. Některé produkty vyrábíme i pro jiné firmy, například do Německa. Pro německou firmu vyrábíme klapky pod jejich brandem, podle jejich specifického designu. Největší novinkou je aktuálně Armaturářská výstava v Bergamu (IVS Bergamo), kde vystavujeme a při této příležitosti také otevíráme italskou pobočku.

Máte nějaký produkt, který se vyrábí od samého začátku?

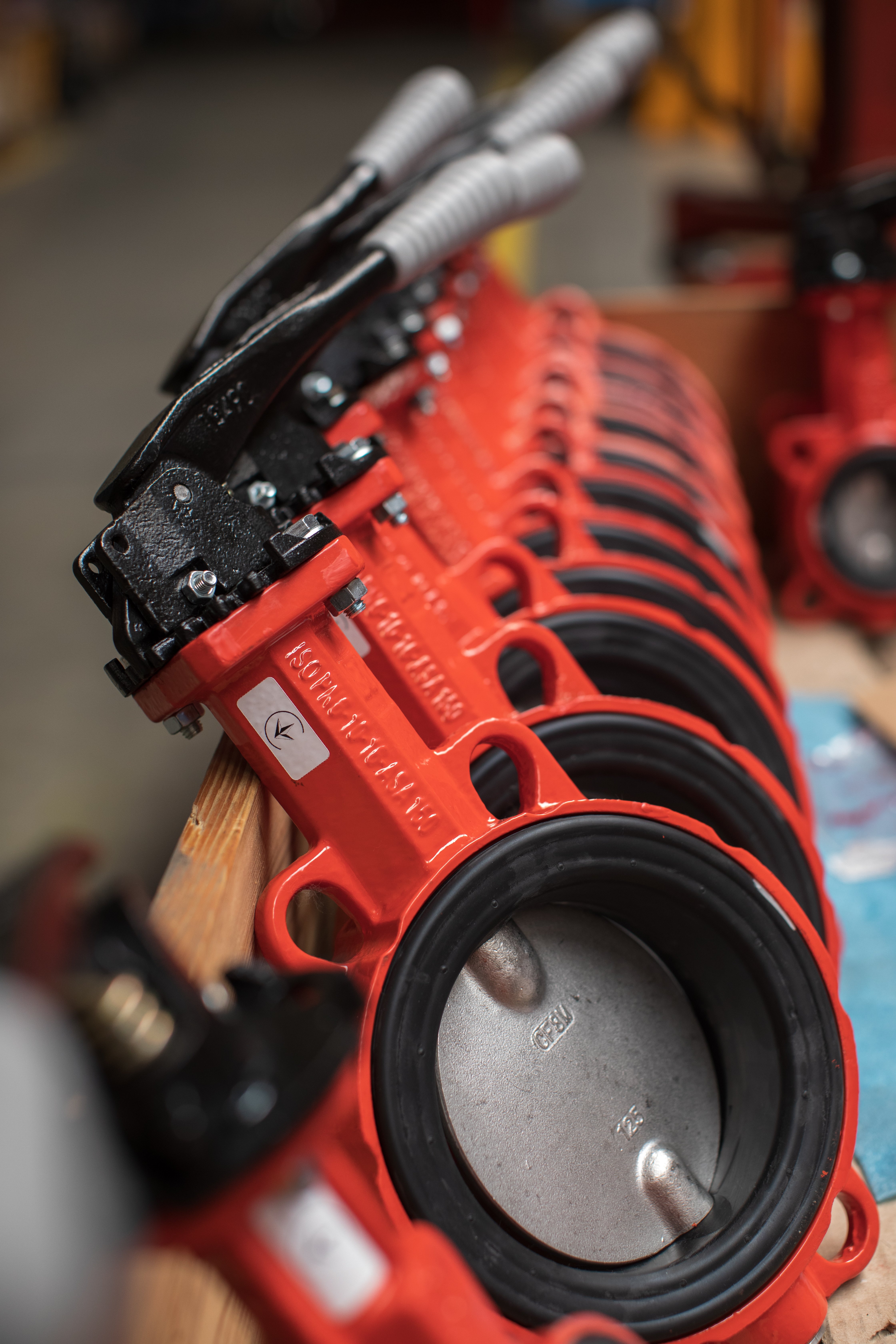

Ano. Máme produktové řady sérií 600 a 900, které se vyrábí od samého začátku. Obojí jsou centrické uzavírací klapky. Série 600 jsou nejběžnější klapky „Economy line“, které se používají pro velkoobchody jako jednorázový produkt, jeho hlavní výhodou je poměr cena / výkon, na tento produkt máme kladnou zpětnou vazbu od našich zákazníků. Vždy nás potěší přímá zpětná vazba o životnosti této základní série armatur, kdy zákazník poptává náhradu za 10-15 let staré armatury s.600.

Série 900 je průmyslovější, odtud její název „Industrial line“. Má širokou paletu materiálových kombinací, dá se přizpůsobit požadavkům zákazníka a přepravovanému mediu i vlivům okolního prostředí. Je to armatura s vyšší přidanou hodnotou, produkt, který máme od svého začátku, máme s ním velké zkušenosti a jsme kovaní v jeho modifikacích.

Jak se v uplynulých třiceti letech změnila poptávka?

Velmi se to mění. Zpočátku se masově vyráběly centrické klapky série 600 a 900. S nástupem globálního trhu jsme se začali profilovat do customizovaných produktů. Dokážeme se přizpůsobit požadavkům zákazníka a konzultovat s ním jeho přání, potřeby a zohlednit všechny parametry. Evropský trh je přesycený běžnými výrobky.

Máme vlastní výzkum a vývoj, zaměřujeme se na neustálé zlepšování stávajících produktů, ale také na vývoj nových produktů pro specifické provozní podmínky. Na blízkém východě jsou jiné požadavky na standardní produkt než například v EU (těžká protikorozní ochrana nátěrem, materiálové požadavky…). Jsme schopni modifikovat jak design armatury samotné (rozměry, ukončení pro ovládání, stavební délku), tak i materiál pro různá prostředí. Je tu celá řada specifických požadavků, které jsme již realizovali, můžeme čerpat z našich zkušeností a přinášet našim zákazníkům vždy to nejlepší řešení.

Nejsme velký koncern, který má komplikace s malosériovou výrobou. Naší výhodou je, že slyšíme na požadavky zákazníka. Jsme schopni vyrobit i kusovou zakázku customizovaného produktu v relativně příznivém čase. Výrobky samozřejmě mají svou cenu, ale myslím, že je adekvátní. Expandujeme a chceme dále expandovat do celého světa.

Velký důraz je kladen také na certifikaci produktu a systémové řízení výroby. Kromě výroby samotné je třeba mít i správnou certifikaci pro daný trh, na který dodáváme. Zákazníci stále více dbají na dokumentovaný proces výroby s výstupním certifikátem. Často jsou i přítomni při výrobě zařízení, jeho testování, popřípadě před expedicí. Záleží samozřejmě na oboru, ve kterém se pohybujeme. Stále častěji se přejímka uskuteční za přítomnosti nezávislé třetí strany, která provádí kontrolu. Přijede auditor a na základě plánu kontrol a zkoušek přejímá výrobky a zařízení, kontroluje jakost a kompletnost dodávek, funkční testy, tlakové zkoušky, po zdárném absolvování je zakázka dodána k zákazníkovi.

Co se týká účasti na samotných výběrových řízeních, tzv. tendrech, jsou stále složitější a mnohdy podmíněny certifikací produktů nebo kompletní dodávkou včetně armatur, které nejsou v našem výrobním portfoliu. Těchto tendrů se účastníme na přímo nebo přes našeho partnera a jsme schopni připravit projekty na klíč s dodávkou veškerých armatur včetně finální dokumentace.

Při použití armatur na pitnou vodu je více možností, jak zakázku realizovat. V globálním měřítku je celá řada certifikací, každý stát má většinou svoji místní úpravu norem, někdy jsou převzaté a doplněné o vlastní specifika, příkladem je certifikace DVGW na pitnou vodu, která je respektována i mimo Německo, například v Rakousku, Švýcarsku, Slovinsku a dalších zemích. Ve výsledku, pokud dodáváme multifunkční produkt na evropský trh, musíme produkt na pitnou vodu certifikovat více nezávislými institucemi podle místního předpisu. Například armatury s.900 můžeme dodávat v souladu s DVGW, WRAS, NSF/ANSI 61.

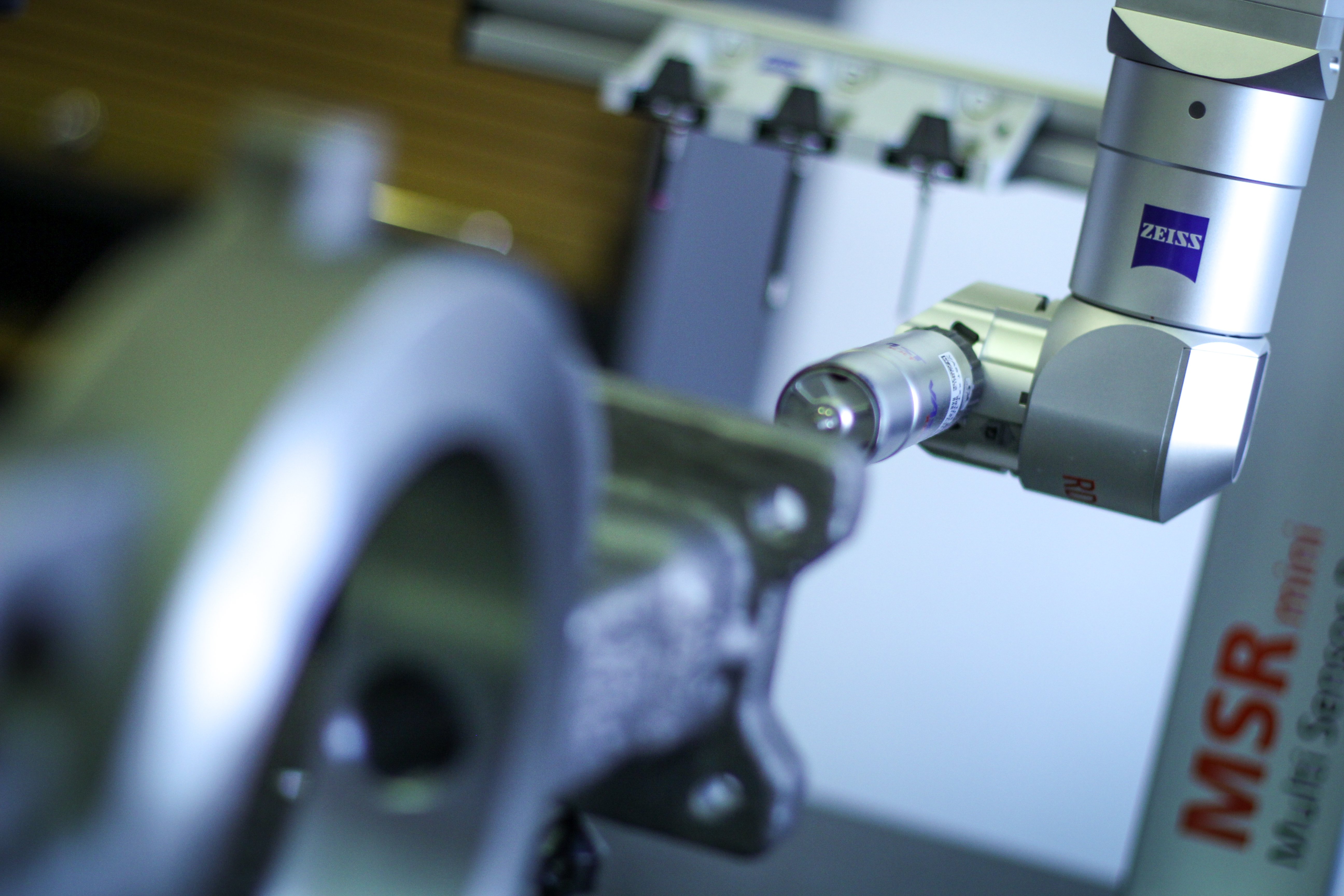

Co se týká přípravy armatur na certifikaci, máme vlastní zkušební laboratoř – výzkumné pracoviště, ve kterém testujeme produkty. Mezi základní testy patří životnost. Dělají se testy cyklování, na kterých ověříme, zda je armatura stoprocentně těsná i po několika tisících cyklech. Maximálně simulujeme provozní podmínky v zařízení. U centrických klapek jsou důležité především pryžové manžety, které zajišťují finální těsnost a životnost armatury. Je to velmi důležitá část, která je podrobena interním i externím testům, externě provádíme výluhy za různých provozních podmínek. Máme k dispozici více než 20 různých modifikací standardních materiálů, jako jsou EPDM, NBR, VITON, SILICON, modifikace se vyznačují především zvýšenou odolností vůči abrazi, chemickým vlivům média nebo nízkým a vysokým teplotám, a jsou vyrobeny z certifikovaných vstupních surovin.

Jaké jsou novinky ve výrobě? Jak se Vás týkají požadavky na modernizaci a digitalizaci výroby?

V Chomoutově u Olomouce máme vlastní výrobu. V rámci výroby se jedná především o obrobnu, kde dochází k opracování vstupních materiálů a výrobě komponentů pro finální produkty. Dále se zde nachází montáž, kde dochází k finální kompletaci produktů. Nedílnou součástí je i centrální sklad, příjem a expedice. V areálu se nachází i centrální obchodní oddělení, technický úsek, jehož součástí je i konstrukce.

Co se týká výroby, prošli jsme letos malou revolucí. Od ledna 2024 jsme implementovali několik informačních systémů a digitalizovali jsme výrobu. Provedli jsme upgrade ERP systému, který řídí finance a obchod v realizaci zakázek. Současně jsme implementovali řízení výroby (MES) a skladů (WMS), doplněný o modul sledování a vykazování práce OEE, kruh poté uzavírá modul QMS, jenž zajišťuje řízení kvality napříč celým procesem výroby. Každé pracoviště je osazeno dotykovým terminálem a čtečkou bar kódů, systém umožňuje operátorům na pracovištích zaznamenávat veškeré hodnoty z výrobního procesu, jako jsou výsledky testování, šarže komponent, odvedené operace technologického postupu.

Na skladu používáme bezdrátové čtečky, které fungují na principu logování štítku a zón, tím umožňují přesně monitorovat pohyb veškerého materiálu. WMS systém funguje i v novém centrálním skladu, který byl vybudován v roce 2021 a funguje na principu velmi úzkých uliček (VNA), tím bylo docíleno maximální zvýšení kapacity skladu. Retrakové zakladače navigované indukční smyčkou zajišťují maximální rychlost vychystání, v poslední fázi projektu zprovozníme automatickou navigaci vozíku na vyskladňovaný materiál. Ta navede stroj přímo na pozici, kde se potřebná komponenta nachází, plně automaticky. Tento moderní systém nám dovolil využít maximum zastavěného prostoru, který má oproti standardním systémům o 30 % větší kapacitu.

Používáme také kardexové zakladače napojené na systém. Je to 7 metrů vysoká skříň, v níž jezdí skladové police. Ty se automaticky připravují dle požadovaného materiálu k vyskladnění do vychystávacího okna, odkud je odebírá pracovník skladu. Je to velmi výhodná metoda pro vyskladnění drobného materiálu, jako jsou ucpávky, sedla, spojovací materiál. Pro maximální zefektivnění výroby a využití kapacit jsme v letošním roce přesunuli i strojní vybavení, které bylo detašováno u dceřiné firmy v Olomouci, jednalo se o soustruh SP430, horizontální centrum H630 a drátovou řezačku pro přesné dělení materiálu.

Všechny projekty se nám daří realizovat za plného provozu, což je velmi náročné, protože stále rosteme a zvyšují se nejen objednávky, ale také tlak na dodržování termínů ve výrobě. Je velkou výzvou zkombinovat tento růst s dalšími aktivitami běžného „daily“ businessu, ale pokud mohu hodnotit, zatím se nám to daří, a to především díky skvělému týmu, který se aktivně zapojuje a rychle se přizpůsobil novému sytému. Teď probíhá druhá etapa digitalizace, pak si chvilku oddechneme a budeme se soustředit na rozvoj businessu. Další etapa digitalizace bude následovat ve volnějším tempu a bude se zaměřovat především na zlepšení a optimalizaci procesů. Je to velký pokrok, opravdu revoluce v řízení a optimalizaci výroby.

S tím vším souvisí příprava spuštění b2b on-line portálu. Digitalizovali jsme spoustu dat a chceme zákazníkovi nabídnout vystavení objednávky přímo v on-line webovém rozhraní, přehled o výrobě jeho zakázky, včetně dokumentace a informací o skladových zásobách. Ve vlastní zákaznické zóně, dostupné on-line, může sledovat své objednávky a průběh i vyřízení případných reklamací.

Veškeré naše produkty jsou stoprocentně testované. Máme testovací tlakovací zařízení pro různá média. Nejčastěji se používá voda, vzduch, ale může se použít i dusík, a to především pro vyšší tlaky, než jsou běžně požadované normou. Pro takto specifické požadavky tlakování máme specializované pracoviště “betonový bunkr”, ve kterém jsou z bezpečnostního hlediska armatury testovány na vysoké tlaky plynem.

Jaká jsou specifika různých přepravovaných médií?

Požadavky jsou různé. Od standardní užitkové vody až po letecké palivo. Máme specifickou montáž pro klapky do farmacie, pro automobilky nebo společnosti, které dodávají technologie na kyslík nebo stlačené plyny, kde je kladen velký důraz na čistotu. Jde o speciálně izolované pracoviště. Dodávali jsme i armatury do lakovny, kde jakákoliv kontaminace může znehodnotit výrobu. Armatury prochází laboratorními testy a vyhodnocuje se čistota.

V loděnicích se budují terminály na přečerpávání zemního plynu. Přečerpávané medium se výrazně podchlazuje a nároky na armatury jsou enormní, patří mezi ně například LPG. Aktuálně vyvíjíme pracoviště na výrobu kryogenních armatur. Armatury pro kryogenní aplikace mohou být vystaveny provozní teplotě přesahující 170 °C a testují se v tekutém dusíku o teplotě -196 °C. Naopak do tepláren, elektráren anebo do technologií zpracovávajících bitumen a ropné produkty se používají armatury pod vysokým tlakem v kombinaci s vysokou teplotou. Dodáváme i řešení pro dopravu sypké směsi. Například pro betonárny, kde se sypké materiály dávkují přesně na váhu.

Naše armatury putují i do rafinérií. Oil & Gas je taktéž velmi specifické odvětví s vysokými požadavky na jakost dodávaného zboží a certifikaci. Jednou z celosvětově uznávaných je API - Americký petrolejový institut. Jedná se o velice striktní certifikaci opravňující držitele dodávat do ropných společností v různých kategoriích. Dbá na stoprocentní dohledatelnost materiálů, dodržení procesů kontroly kvality a výroby, především pokud se jedná o zařízení opatřené API monogramem. Náročnost certifikace a následná udržitelnost se dá přirovnat k dodávkám zařízení do jaderné energetiky.

U rafinerií jsou nejkomplikovanější ropné věže umístěné v zálivech, vystavené povětrnostním vlivům. Salinita prostředí, vítr, mořská voda, nároky na bezpečnost a spolehlivost zařízení jsou podmínky, které si vyžadují nejlepší produkty. Přeprava a zpracování ropných derivátů jsou obecně svázány s velmi náročnými podmínkami.

Na rozdíl od toho pitná voda vyžaduje hlavně čistotu a stabilní komponenty, které v průběhu životnosti nekontaminují dopravované médium. Komponenty musí být laboratorně testovány. V ČR musí být prokázána zdravotní nezávadnost a prohlášení shody podle vyhlášky. Většinou jsou to vnitřní části, jako je manžeta, disk nebo hřídel. Jindy ale potřebujeme i armatury do ponoru, kdy je armatura v nádrži zaplavena pitnou vodou. Pak se pro styk s pitnou vodou přizpůsobuje i vnější materiál, například těleso a hřídel z nerezové oceli.

Své výrobky dokážete přizpůsobit přáním a specifickým požadavkům zákazníka. Vzpomínáte si na nějaké zadání, které Vám opravdu dalo zabrat?

Dokážeme dodávat kompletní dodávky armatur na klíč. Zákazník pošle představu (draft projektu), co by potřeboval za armatury. Musí být uvedeno médium, dimenze, tlaková třída a provozní parametry. Někteří zákazníci přímo specifikují typ klapky, jiní si typ klapky nechávají doporučit s ohledem na provozní podmínky. Jsme schopni reagovat na obě situace. Většinou se orientujeme na komplexní projekty. Někdy se stává projektem i jediná armatura, která je specifická, ale posune náš výzkum a vývoj kupředu a založí základní kámen celé produktové řadě těchto armatur, jindy je to celý projekt čítající desítky druhů armatur a stovky kusů.

Jedna věc je konstrukce armatury a druhá její ovládání. Armatury jsou ovládány ručně (místně) i vzdáleně (řídícím systémem). Vzdálené ovládání armatur je obecně velkou přidanou hodnotou, na kterou se dlouhodobě zaměřujeme. U armatur ovládaných pneumatickým pohonem je ovládací medium stlačený vzduch, který je dávkován do komor pístů přes pilotní ventil. Tento typ nejběžnější sestavy má tisíce modifikací: Dokážeme ho navrhnout na míru tak, aby plnil bezpečností funkci, regulační, ON/OFF. Nabízíme i vzdálené ovládání přes servopohon, který je umístěn na armatuře od tuzemských i světových výrobců. Umíme osadit a seřídit pohony od většiny výrobců automatizace. Pro tuto činnost máme na montážní hale speciální pracoviště a samozřejmě proškolený tým.

Zajímavým projektem byla odsolovací technologie v Singapuru, která kombinuje získávání pitné vody z dešťové i mořské vody. Celé nové zařízení se budovalo od roku 2017. Dodávali jsme armatury do všech oblastí celé technologie. Byly to především motýlkové armatury včetně automatizace, jak pneumatické, tak elektrické. Některé jsou samouzavírací s bezpečnostní funkcí, opatřeny těžkou protikorozní ochranou, nejvíce namáhané armatury mají i povlakovaný disk. Byl to jeden z největších projektů společnosti, na kterém jsme si otestovali naše kapacity i projekční dovednosti. Byl to pro nás křest ohněm a myslím, že jsme ho zvládli velmi dobře. Naši pracovníci byli přítomni při finální instalaci přímo na místě a řešili veškeré komplikace, které se při montážích a zprovozňování tak velkého celku vyskytují.

Osobně můj nejsložitější projekt byla realizace rekonstrukce odsiřovací věže v elektrárně Dětmarovice. Byla to rekonstrukce odsiřovacího zařízení, které vyhořelo. Náročný byl projekt již od prvopočátku při projektování, vměstnat technologii do původní zástavby věže s dodržením provozních parametrů a dimenzí potrubí bylo značně limitující. Jednalo se o komplikované řešení, které vyžadovalo intenzivní spolupráci s projekční kanceláří i realizátorem stavby. Zakázku realizovala Japonská společnost, která byla velmi striktní při realizaci a spouštění technologie. Načasování a spousta zákaznických úprav si vyžádala maximální zapojení našeho servisního týmu. Vše muselo být seřízeno na vteřiny.

Naše firemní kultura je založena na interních hodnotách, které ctíme. Jedna z hlavních je bezpečnost. Nejen ve výrobě, ale také v užívání našeho produktu v provozu. Musí být správně vyroben a otestován, aby byl naprosto bezpečný a v souladu s normativem, dle kterého jej uvádíme na trh. Hodnoty se prolínají se všemi činnostmi, které ve firmě děláme, základem je řídit se hodnotami jak při samotné realizaci, tak v procesu designu, kontroly a schvalování. Obecně nám teď dává zabrat udržet výrobu v rámci zavedení digitalizace. Začátek roku byl náročný, teď už jsme se dostali na 90% plnění výrobního plánu.

Vzpomínáte si na realizovanou zakázku, která Vás nejvíce potěšila?

Mě osobně vždy potěší zakázky, které jsem realizoval a byl u nich od jejich zrodu až po expedici. Jsou to spíše tuzemské zakázky, jelikož jsem dříve vedl tuzemské obchodní oddělení. Určitě mezi ně patří linky na úpravně pitné vody v Káraném, která zásobuje naše hlavní město zhruba z 1/3 její celkové spotřeby pitné vody.

Zajímavostí z našeho okolí je Aquapark Olomouc, který má technologii úpravy a distribuce vody ovládanou našimi armaturami. Je to starší projekt, ale je pro nás domácí, a mám radost, že se naše produkty používají i v bazénových aplikacích. Ve firmě mě těší, že jsme dokázali expandovat na nové trhy. Budujeme spolupráci s Mexikem i Jižní Amerikou. Proniknout na nový trh a dodávat v rozumném objemu je náročné a takové úspěchy vždycky potěší. Přizpůsobujeme se trhu a často nám v tom pomáhají místní zástupci společnosti, kteří působí v místě jako podpora našim zákazníkům.

Z Vaší výroby v Olomouci putují výrobky do celého světa. Které země jsou nejčastějšími odběrateli a které naopak patří mezi kuriozity?

Mezi stálé odběratele patří trhy v Německu, Turecku, Francii, na Blízkém východě a ve středomoří. Teď jsme i více rozjeli trhy v Americe. Mezi kuriozity bych zařadil odsolování mořské vody v Egyptě. Jedná se o zařízení, které zásobuje rekreační resort vodou, ve Vietnamu to byla úpravna a zásobník pitné vody. Armatury pro dopravu pitné vody jsme dodávali i do Iráku nebo na Maltu.

Vaše firma se pyšní mnoha oceněními. Můžete prosím některá vyjmenovat?

Velmi dobře si například vedeme v žebříčcích časopisu Forbes v hodnocení českých rodinných firem. V minulém roce jsme získali krásné 3. místo v soutěži PwC Firma roku 2023 Olomouckého kraje. Titul Podnikatele roku Olomouckého kraje získala majitelka Petra Pobořská, a to v roce 2019.

V soutěži Exportér roku se dostáváme do finále a na medailové pozice, v roce 2017 přišlo dokonce vítězství. Byli jsme vyhodnoceni jako odpovědná firma a úspěšný exportér, což nás velice těší a zavazuje do budoucna si takto skvělé výsledky udržet.

Děkujeme za rozhovor a přejeme mnoho dalších úspěchů.